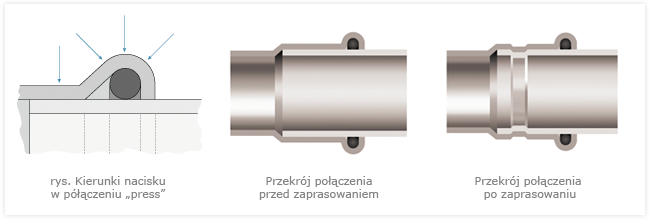

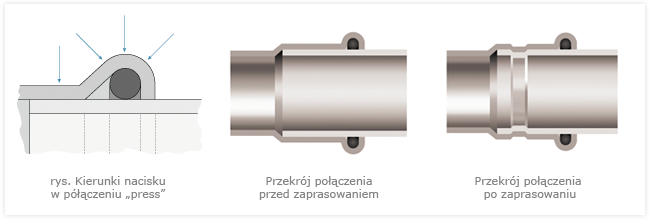

System Steel oparty jest na technice wykonywania połączeń zaprasowywanych „Press” wykorzystującą profil zacisku „M”. Pozwala to na:

· uzyskanie trójpłaszczyznowego nacisku na O-Ring, zapewniający jego odpowiednią deformację i przyleganie do powierzchni rury,

· pełne zamknięcie przestrzeni, w której osadzony jest O-Ring poprzez dociśnięcie krawędzi kształtki do powierzchni rury, co zapobiega przedostawaniu się zanieczyszczeń do wnętrza kształtki i stanowi naturalną mechaniczną ochronę uszczelnienia i wzmocnienie mechaniczne połączenia,

· kontrolę stanu uszczelnienia ze względu na ukształtowanie gniazda O-Ringu w pobliżu krawędzi kształtki.

1. Rury należy przecinać prostopadle do osi obcinakiem krążkowym. Dopuszcza się stosowanie innych narzędzi takich jak piły ręczne i elektryczne przeznaczone do cięcia stali węglowej lub nierdzewnej, pod warunkiem zachowania prostopadłości cięcia i nie uszkodzenia obcinanych krawędzi. Niedopuszczalne jest łamanie nadciętych kawałków rur. Do cięcia nie należy używać palników i tarcz tnących. Przy wymiarowaniu długości do obcięcia należy pamiętać o uwzględnieniu głębokości wsunięcia rury w kształtki.

2. Używając ręcznego lub elektrycznego fazownika (dla większych średnic półokrągłego pilnika do stali) należy sfazować zewnętrzną i wewnętrzną krawędź obciętej rury usuwając wszelkie zadziory, mogące uszkodzić O-Ring w czasie montażu. Usunąć również opiłki znajdujące się na i w rurze, które mogą zwiększyć ryzyko wystąpienia korozji punktowej.

3. Aby osiągnąć właściwą wytrzymałość połączenia należy zachować odpowiednią głębokość wsunięcia rury w kształtkę. Wymaganą długość wsunięcia zaznaczyć na rurze (lub kształtce z bosym końcem) markerem. Po wykonaniu zaprasowania zaznaczenie musi być widoczne tuż przy krawędzi kształtki.

4. Przed montażem należy wzrokowo skontrolować obecność i stan właściwego O-Ringu. Sprawdzić też czy nie ma opiłków i innych zanieczyszczeń na rurze i w kształtce, mogących uszkodzić uszczelnienie w fazie wsuwania rury. Upewnić się, czy odległość między sąsiednimi kształtkami nie jest mniejsza niż dopuszczalna.

5. Przed wykonaniem zaprasowania rurę należy osiowo wsunąć w złączkę na oznaczoną głębokość (dopuszczalny jest lekki ruch obrotowy). Stosowanie olejów, smarów i tłuszczy w celu ułatwienia wsunięcia do rury jest zabronione (dopuszcza się wodę lub roztwór mydła – zalecane w przypadku próby ciśnieniowej sprężonym powietrzem). W przypadku jednoczesnego montażu wielu połączeń (na zasadzie wsunięcia rur w kształtki), przed operacją zaprasowania każdego kolejnego złącza należy skontrolować zaznaczoną na rurze głębokość wsunięcia.

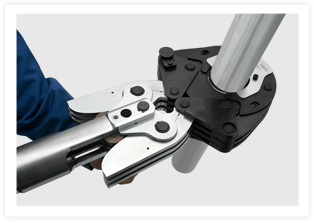

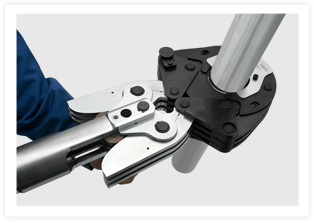

6. Przed rozpoczęciem procesu zaprasowywania należy sprawdzić sprawność narzędzi. Zalecane jest stosowanie zaciskarek i szczęk prasujących dostarczanych przez System KAN-therm. Należy zawsze dobrać odpowiedni wymiar szczęki prasującej do średnicy wykonywanego połączenia. Szczęka prasująca powinna zostać założona na złączce w taki sposób, aby wykonane w niej profilowanie dokładnie obejmowało miejsce osadzenia O-Ringu w kształtce (wypukła część kształtki). Po uruchomieniu zaciskarki, proces zaprasowania odbywa się automatycznie i nie może być zatrzymany. Jeśli z jakichś przyczyn proces zaciskania zostanie przerwany, połączenie należy zdemontować (wyciąć) i wykonać nowe w prawidłowy sposób.

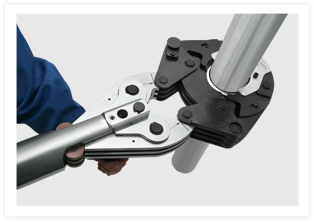

6.1. Do zaprasowania trzech największych średnic tj. 64; 76,1; 88,9; 108 mm stosuje się specjalne szczęki czterodzielne oraz zaciskarkę marki Klauke lub Novopress. Szczękę, po wyjęciu z walizki, należy odbezpieczyć poprzez wyciągnięcie specjalnego sworznia a następnie rozłożyć.

6.2. Rozłożoną szczękę zakładamy na kształtkę. Szczęka posiada specjalny rowek, w który należy wpasować kołnierz kształtki. Uwaga: Tabliczka z nadrukowanym rozmiarem szczęki (widoczna na rysunku) zawsze powinna znajdować się od strony rury.

6.3. Po poprawnym zamocowaniu szczęki na kształtce należy ją ponownie zabezpieczyć poprzez maksymalne wciśnięcie sworznia. W tym momencie szczęka jest gotowa do podłączenia zaciskarki.

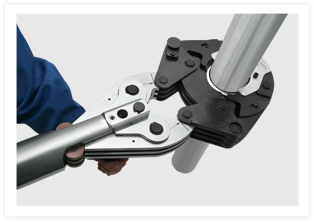

6.4. Zaciskarka musi być podłączona do szczęki w sposób jak pokazuje rysunek. Bezwzględnie należy dopilnować, aby ramiona zaciskające urządzenia były wsunięte do końca, w specjalne miejsca w szczęce. Miejsca maksymalnego wsunięcia są zaznaczone na ramionach urządzenia. Tak podłączona zaciskarka może zostać uruchomiona w celu dokonania pełnego zaprasowania połączenia.

6.5. Po uruchomieniu zaciskarki proces zaprasowania odbywa się automatycznie i nie może być zatrzymany. Jeśli z jakichś przyczyn proces zaciskania zostanie przerwany, połączenie należy zdemontować (wyciąć) i wykonać nowe w prawidłowy sposób. Po dokonaniu zaprasowania zaciskarka samoczynnie powróci do pierwotnego położenia. Wówczas należy wyciągnąć ramiona zaciskarki ze szczęki. Aby zdjąć szczękę z kształtki należy ją ponownie odbezpieczyć poprzez wyciągnięcie sworznia i rozłożyć. Szczęki powinny być przechowywane w walizkach w stanie zabezpieczonym – zaryglowane.